矿用自动风门,煤矿自动风门,井下自动风门的功能

作者: 矿用风门来源: 互联网

济宁和利隆生产自动风门,矿用自动风门,煤矿自动风门,井下自动风门改进的风门自动控制系统结合智能化设计理念,从两方面进行改进:借助于光电传感器,根据脉冲宽度来区分矿车通过还是人员通过,并进行分类控制;设置故障诊断模块,对控制系统的运行状态进行实时监控。

矿用自动风门 人车识别

矿井中环境恶劣,设置在轨道上的矿车识别传感器,容易被损;而人员检测传感器也常常出错。 根据矿车以及人员的外形尺寸、运行特征,在传感器数量不变、PLC 采集点数相同的前提下,实现人车识别。

通常情况下,矿车运行迅速,速度为 2.5~4.5m/s,并且矿车较长,一般大于 2m。 人员行走较缓,速度为 0.8~1.4m/s,且人体前后尺寸较小,前后行进宽度小于0.35m。 经不断测试,当人员通过风门时,从光电传感器发送的脉冲<250ms;当矿车通过风门时,从光电传感器发送的脉冲>450ms。 以此为依据,对人车进行识别,实际应用结果表明,该方法可靠性高。

矿用自动风门智能控制过程

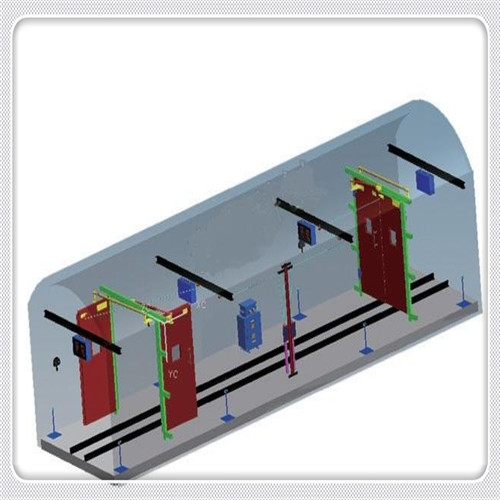

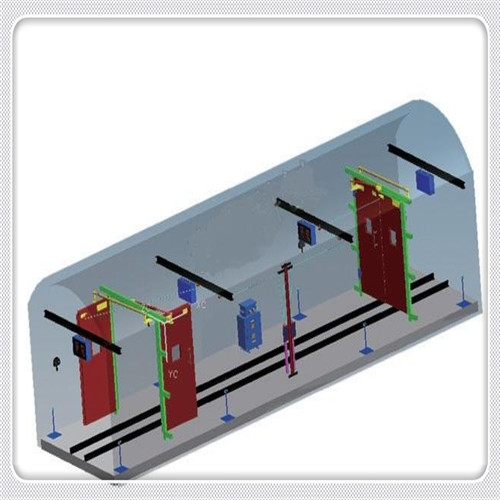

以人员/矿车经过 A 风门与 B 风门为实例, 系统的控制流程如图 3 所示。

当传感器 SQ1 获得信号时,PLC 驱动液压系统将风门 A 开启,人/车从风门前行经过。当传感器 SQ2 获得信号时,计时器 T1 计时触发;当传感器 SQ2 信号消失时,计时器 T1 计时结束,并进行清零处理,若计时器 T1 的计时时间>450ms,表示矿车经过。 定时器 T2 为矿车经过延时,定时器 T3 为人员经过延时。

矿车编队中, 每一节车厢经过传感器 SQ2 时,或者每一个人员经过传感器 SQ2 时,传感器 SQ2 信号检测到,定时器 T2 由传感器 SQ2 的上升沿信号清零,下自动化应用

的行进空余时间<<1s, 于是定时器 T2 的定时时间设为 1s,因而定时器 T2 会被不断地清零。当最末 1 节车厢经过以后,传感器 SQ2 检测不到信号,定时器 T2 连续计时。 当定时器 T2 定时 1s 完成时,表明矿车经过完成。 这时, 由计时器 T1 的计时时间来区分人员/矿车。 若为矿车,M11 置位,风门 A 关闭,并继续相应的后续动作。

定时器 T3 的工作机制与 T2 基本相同,但其定时时间较长。 当定时器 T2 定时完成, 系统判断为人员时,定时器 T3 才有意义。 T2 与 T3 用于矿车/人员的区分。 人员通过情况较为复杂, 在定时器 T3 计时过程中,若传感器 SQ2 采集到新信号,则代表多人经过,此时对 T3 进行清零处理,并重新延时。

T3 延时完成时,PLC 会读取传感器 SQ4 是否有检测信号到达,若有,则代表风门 B 位置有人员等待,于是风门 A 关闭,打开风门 B;若传感器 SQ4 无信号到达,则读取传感器 SQ1 是否有新信号到达,若有,代表有新人员经过,维持风门 A 开启状态。

煤矿自动风门人车识别容错性能

在进行人车识别时,PLC 可能会误判。 为了确保整个风门控制系统的安全运行,PLC 控制系统应具有一定的容错性能。 经现场多次观测发现,矿车通过风门时,至少需要 450ms,因而一般不会将其误判是人员通过。 若人员行走较慢时,或者在人员身上带有工具包等,光电传感器可能发出较长时间(450ms 以上)的脉冲,这时,PLC 会将人员误认为矿车。 从系统控制流程可以看出,当这种情况出现时,风门关闭时间有所减少,这样既不会对行程造成较大的影响,同时也能保证人员的人身安全。

井下自动风门故障智能诊断

传感检测及物联网系统

控制系统设置了故障诊断与报警功能,当系统出现故障时,发出声光报警,提示维修人员及时赶到现场进行检修。 考虑到系统成本,摒弃添加过多故障检测模块的方案,而采用程序设计方法。

系统故障可划分为 4 种:液压缸故障,不能实现风门的开闭控制;液压泵站故障,风门开闭动力不足;传感器失效,输出脉冲等信号错误;机械故障。

对于前 3 种故障, 系统均不能实现精确判断,只能报警。对于故障 3,PLC 故障诊断程序可以通过传感器信号判断出故障传感器。 实际运用过程中,传感器若精确不够,PLC 会频繁误判。 系统使用记忆故障次数的判别策略,每只传感器均拥有 1 个故障发生次数的 8 位寄存器,用于故障次数记录。 当某设定时间内,累积次数超过 4 次,则发出报警信号。 故障次数可由PLC 读取寄存器获得。